Die Materialien der Zukunft

In Paolo Ermannis Labor an der ETH Zürich werden die Verbundmaterialien der Zukunft entwickelt. Durch die Optimierung der Kernelemente von Sandwichstrukturen erschaffen die Forscher Werkstoffe, die extrem leicht, robust und anpassbar zugleich sind – und daher ideal für Anwendungen in der Luft- und Raumfahrt.

Materialien, die leicht und robust sind, formstabil und trotzdem flexibel anpassbar, und die obendrein noch rohstoffsparend und nachhaltig hergestellt werden können – was fast so unmöglich wie die Quadratur des Kreises scheint, wird in Paolo Ermannis Labor an der ETH Zürich Tag für Tag Wirklichkeit. «Unsere Philosophie ist es, moderne Verbundmaterialien für adaptive Systeme zu entwickeln und dabei die strukturelle Effizienz zu optimieren – also weniger Rohstoffverbrauch bei gleicher Leistung oder mehr Funktionalität mit demselben Materialeinsatz zu erreichen», sagt Paolo Ermanni, Professor für Verbundwerkstoffe und adaptive Strukturen an der ETH. Zugleich forschen er und seine Mitarbeiter an entsprechenden Fertigungsprozessen, welche die neuen Materialien auch für praktische Anwendungen interessant machen.

Fachwerk im Sandwich

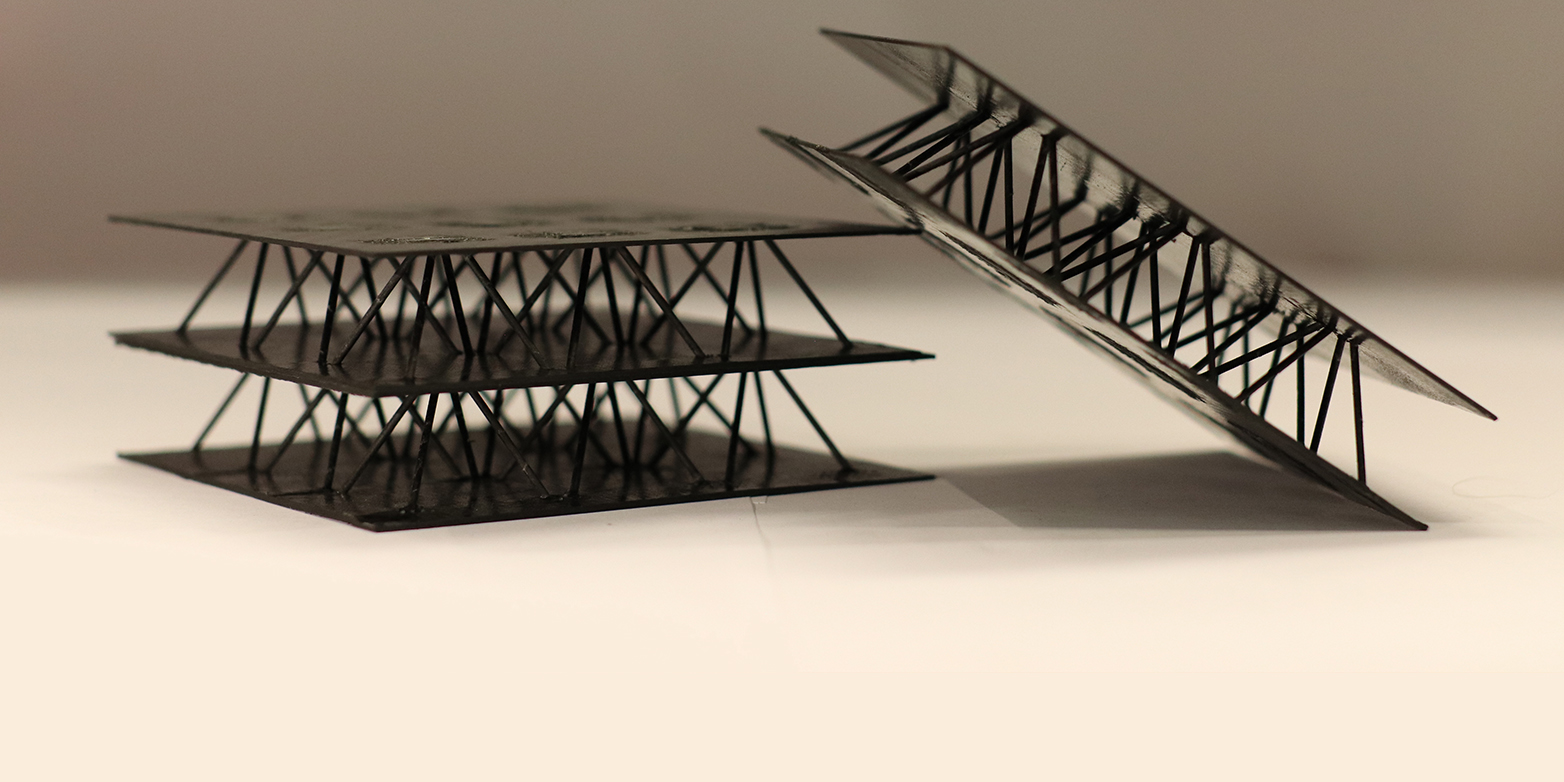

Mit dem Aspekt «strukturelle Effizienz» dieser Zukunftsmaterialien befasst sich Ermannis Doktorand Christoph Karl. «Aufgrund ihrer hohen Steifigkeit und Festigkeit bei gleichzeitig geringem Gewicht benutzt man für Leichtbaustrukturen häufig die Sandwichbauweise», erklärt er. Sandwichstrukturen bestehen typischerweise aus zwei dünnen Deckschichten mit hoher Steifigkeit und einem Kernmaterial geringer Dichte. «In unserer Forschung entwickeln wir hochleistungsfähige Sandwichverbunde aus carbonfaserverstärkten Kunststoffen, auch als CFK oder Carbon bekannt. Der Kern besteht dabei aus einem Fachwerk aus Carbon-Stäben », sagt Karl. Durch die guten mechanischen Eigenschaften von Carbon können solche Kernstrukturen eine höhere Steifigkeit und Festigkeit als herkömmliche Honigwaben- und Schaumkerne erzielen.

Ein weiterer wesentlicher Vorteil der Fachwerkkerne besteht laut Karl in der Möglichkeit der lastgerechten Auslegung: «Die mechanischen Eigenschaften des Sandwichverbunds hängen sehr stark von der Kerntopologie, also der Anordnung und Orientierung der Stäbe im Kern ab. Mittels numerischer Optimierungen können wir die Ausrichtung der Stäbe gezielt auf die äusseren Lasten massschneidern und somit – je nach Anwendung – die strukturelle Effizienz maximieren.»

Anwendungen in der Luft- und Raumfahrt

Der Kern eines so aufgebauten und optimierten Sandwich-Materials wiegt weniger als 30 Kilogramm pro Kubikmeter (zum Vergleich: ein Kubikmeter Stahl bringt fast 8000 Kilogramm auf die Waage). «Damit sind unsere Materialien besonders für Anwendungen in der Luft- und Raumfahrt interessant, wo strukturelle Effizienz von entscheidender Bedeutung ist», sagt Karl. «Zudem kann man zusätzliche Funktionen, wie zum Beispiel eine Vibrationsdämpfung, direkt in die Kernstruktur integrieren.» Der Einsatz der neuen Sandwichstrukturen wird konkret im Rahmen des EU-Projektes ALTAIR untersucht, das vom französischen Luft- und Raumfahrtforschungszentrum Onera geleitet wird. Ermannis Forschungsgruppe beteiligt sich dort an der Entwicklung der lasttragenden Strukturen neuer Trägersysteme für kleine Satelliten.

Futuristische Autoteile

Um flexible und adaptive Strukturen wiederum kümmert sich Oleg Testoni. Innerhalb des Strategischen Fokusbereichs «Advanced Manufacturing» des ETH-Rates entwickelt der Doktorand Techniken, mit denen sich Sandwichstrukturen flexibel und dynamisch anpassen lassen. Damit könnte man zum Beispiel futuristische Spoiler oder Radkästen für Sportwagen bauen, die man während der Fahrt verformen kann, um so die Aerodynamik des Autos passgenau für eine bestimmte Geschwindigkeit oder Reifenstellung bei der Kurvenfahrt zu optimieren.

Schalter im Material

Um eine derartige Flexibilität bei gleichzeitiger Robustheit des Materials zu erreichen, werden in die Sandwichstrukturen semi-aktive Elemente, so genannte mechanische Schalter, eingebaut. «Damit können die Stäbe im Kern vorübergehend gelockert werden, um die Form anzupassen. Danach werden sie wieder arretiert, sodass das Material seine ursprüngliche Steifigkeit erreicht», erklärt Testoni.

Solche mechanischen Schalter können mit «intelligenten Materialien» wie zum Beispiel Formgedächtnislegierungen gebaut werden. Ein Bauteil aus solchen Legierungen kann je nach Temperatur zwei verschiedene Formen annehmen. Oberhalb einer bestimmten kritischen Temperatur ändert sich seine Form, doch beim Abkühlen nimmt es wieder exakt die ursprüngliche Form an. Baut man viele solcher mechanischen Schalter in die Stäbe einer Sandwichstruktur ein, so kann man damit die Form des gesamten Materials verändern.

3D-Druck für Carbon-Kerne

Ermanni und seine Mitarbeiter befassen sich jedoch nicht nur mit der Material-Grundlagenforschung. In der Spin-Off Firma 9T Labs, die Ermannis Doktorand Martin Eichenhofer mitgegründet hat, wird ein 3D-Druckverfahren entwickelt, mit dem sich qualitativ hochwertige Carbon-Teile, wie etwa die Stäbe für die Kerne von Sandwichstrukturen, robust und flexibel herstellen lassen. «Es geht in erster Linie darum, den Einsatzbereich solcher Werkstoffe durch neue Herstellungsverfahren zu vergrössern und somit die Fertigung auch kleineren Firmen zu ermöglichen. Das ‹demokratisiert› sozusagen die Leichtbautechnologie», sagt Eichenhofer. Erste Produkte für den 3D-Druck sollen bereits 2019 auf den Markt kommen. «Dieses Verfahren eröffnet zudem die Möglichkeit, in Zukunft auch aktive Elemente direkt in den Druckprozess zu integrieren, also einen 4D-Druck zu realisieren», ergänzt Ermanni.